Dans les métiers de la maintenance, identifier et comprendre les causes d’un problème est essentiel. Plus vite un souci est maîtrisé, plus vite la production continue. C’est un gain de temps et d’argent. Dans ce cadre, le diagramme d’Ishikawa, est l’outil à ne pas négliger. Découvrez comment le mettre en place.

- Qu’est ce que le diagramme d’Ishikawa

- Les 5M du diagramme d’Ishikawa

- Comment faire un diagramme d’Ishikawa ?

- Comment l’associer à une gestion de projet ?

Qu’est-ce que le diagramme d’Ishikawa

Définition du diagramme d’Ishikawa

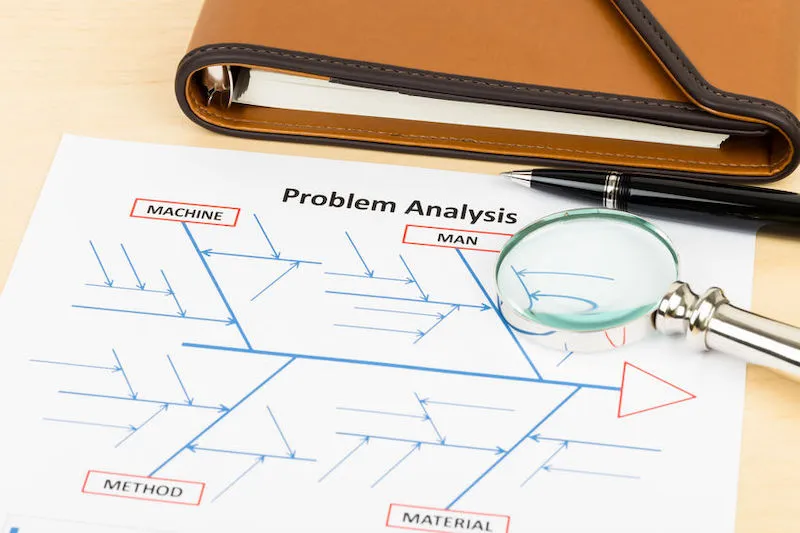

Le diagramme d’Ishikawa, aussi appelé diagramme de cause à effet ou diagramme en arêtes de poisson, est un outil de gestion de la qualité.

Il permet d’identifier, d’organiser et d’analyser les causes potentielles d’un problème spécifique. Il est souvent utilisé dans le cadre de la résolution de problèmes en maintenance, pour identifier les différentes causes racines des défaillances d’un équipement ou d’un processus.

Le principe du diagramme d’Ishikawa

Le principe du diagramme d’Ishikawa consiste à représenter graphiquement les causes possibles d’un problème, en les classant par grandes catégories (telles que les méthodes, les machines, la main-d’œuvre, les matériaux, etc.). Ces catégories sont ensuite subdivisées en sous-causes, permettant une analyse approfondie des facteurs contribuant au problème. Le diagramme prend la forme d’un poisson, où la tête représente le problème à résoudre et les arêtes principales les catégories de causes.

Les 5M du diagramme d’Ishikawa

Le diagramme d’Ishikawa utilise souvent les 5M pour catégoriser les causes potentielles d’un problème. Voici ce que chaque « M » représente :

- Main-d’œuvre (Man) : facteurs humains, comme les compétences, la formation, la motivation, ou l’attitude des employés.

- Matériel (Material) : qualité et disponibilité des matériaux utilisés dans le processus.

- Méthodes (Method) : procédures, processus et règles suivis, ainsi que la manière dont le travail est organisé.

- Machines (Machine) : équipements, outils et technologies utilisés dans le processus.

- Milieu (Environment) : facteurs environnementaux, comme les conditions de travail, la température, l’humidité, ou la culture d’entreprise.

Ces catégories aident à structurer l’analyse des causes potentielles de problèmes dans un processus.

Comment faire un diagramme d’Ishikawa ?

Voici un guide détaillé pour créer un diagramme d’Ishikawa :

Identifier le problème

Commencez par définir clairement le problème à résoudre. Ce problème sera placé à la tête du diagramme, souvent à droite, comme la tête du poisson.

Dessiner l’ossature du diagramme. Tracez une ligne horizontale qui représente la colonne vertébrale du poisson. Cette ligne part du problème et s’étend vers la gauche. À partir de cette ligne, dessinez des branches principales pour chaque catégorie de cause, généralement les 5M : Main-d’œuvre, Matériel, Méthodes, Machines, et Milieu.

Brainstorming des causes

Pour chaque catégorie principale (les branches), identifiez les causes possibles du problème. Vous pouvez utiliser des techniques de brainstorming avec votre équipe pour recueillir un maximum de causes potentielles. Pour chaque cause identifiée, dessinez des sous-branches pour détailler et décomposer les causes en éléments plus précis. Par exemple, sous « Main-d’œuvre », vous pourriez inclure des sous-causes telles que « manque de formation » ou « fatigue des opérateurs ».

Analyser et prioriser les causes

Une fois toutes les causes identifiées et listées, analysez-les pour évaluer leur impact potentiel sur le problème. Certaines causes seront plus critiques que d’autres. Il peut être utile d’utiliser des techniques de priorisation pour déterminer quelles causes doivent être traitées en premier.

Développer et mettre en œuvre des actions correctives

Pour chaque cause prioritaire identifiée, proposez des actions correctives spécifiques. Mettez ensuite en œuvre ces actions tout en surveillant leur efficacité pour s’assurer qu’elles résolvent le problème identifié.

Suivi et révision

Après la mise en œuvre des actions correctives, il est important de suivre les résultats pour s’assurer que le problème a été résolu. Si nécessaire, le diagramme peut être révisé et mis à jour en fonction des nouvelles informations ou des changements dans le processus.

Exemple de diagramme d’Ishikawa en maintenance

Problème : pannes fréquentes d’un moteur de production

1. Main-d’œuvre

- Manque de formation des techniciens.

- Mauvaise manipulation des équipements.

- Absence de procédures de maintenance préventive.

- Négligence des opérateurs.

2. Machines

- Usure des composants.

- Défaut de fabrication du moteur.

- Maintenance corrective non adéquate.

- Manque de pièces de rechange spécifiques.

3. Méthodes

- Plan de maintenance non respecté.

- Mauvaise organisation des interventions.

- Absence de documentation technique à jour.

- Processus de maintenance non standardisé.

4. Matériaux

- Pièces de rechange de mauvaise qualité.

- Lubrifiants inadéquats ou insuffisants.

- Mauvais choix de composants lors des réparations.

- Utilisation de matériaux non conformes aux spécifications.

5. Milieu (Environnement)

- Température ambiante élevée.

- Conditions d’humidité excessive.

- Accumulation de poussière et de débris.

- Mauvaise ventilation autour du moteur.

Chaque catégorie du diagramme d’Ishikawa permet d’identifier les causes potentielles liées à la panne du moteur, facilitant ainsi l’élaboration d’un plan d’action pour prévenir ou corriger ces défaillances.

Pour une maintenance d’autant plus maitrisée, n’hésitez pas à utiliser un outil spécialisé ! Notre outil vous accompagne dans le développement de vos projets de gestion de maintenance.

Comment l’associer à une gestion de projet ?

Associer le diagramme d’Ishikawa à la gestion de projet permet d’identifier et d’analyser les causes potentielles de problèmes à chaque étape du projet. Voici comment l’intégrer efficacement :

- Identification des risques : utilisez le diagramme pour explorer les causes de risques dans chaque phase du projet.

- Analyse des causes : classez les causes par les 5M pour comprendre les facteurs influents.

- Planification des actions correctives : priorisez et développez des solutions pour les causes critiques.

- Suivi du projet : surveillez l’efficacité des actions correctives.

- Utiliser un outil adéquat : adoptez un logiciel de gestion de projet capable de créer et de gérer des diagrammes d’Ishikawa, facilitant ainsi la collaboration et la mise à jour en temps réel des analyses. Cela garantit une traçabilité et une efficacité accrues dans la gestion des risques du projet.

L’intégration du diagramme d’Ishikawa dans la gestion de projet et des processus de maintenance est une démarche proactive qui permet d’anticiper les problèmes et d’améliorer les performances globales. En combinant cet outil avec un logiciel de gestion de projet, il est possible de maximiser l’efficacité des analyses et d’assurer une gestion des risques plus rigoureuse et transparente. Adopter cette approche contribue à une meilleure prise de décision et à la réussite des projets.

Cette méthode est l’une parmi 8 autres tout autant efficace ! Si vous êtes intéressés par l’utilisation de ces dernières, nous avons rédigé un article complet les présentant !

Découvrir les 9 méthodes pour optimiser ma maintenance industrielle

Abonnez-vous à notre newsletter !

Responsable Growth Marketing chez Nomadia, Aurore s’occupe de la stratégie de marketing digitale. Ses contenus sont le fruit d'une fine connaissance des activités s'appuyant sur la mobilité intelligente et d'une solide expérience dans l'optimisation des canaux d'acquisition. Son but : Propulser Nomadia vers de nouveaux sommets avec des contenus toujours plus pertinents !